SFIE-PA22B 相控阵超声检测仪

PA22B相控阵超声检测仪是达到64个检测通道的便携式相控阵检测仪器;仪器采用防水、防油面板,无风扇设计,可触屏操作,实现检测数据全程记录是国产先进的智能化相控超声检测设备。应用领域包括钢结构、电站锅炉、压力容器、输送管道、核电、船舶、油罐、储罐、乙烯管道等常规或特殊焊缝的检测;铁路系统工务焊缝、车辆及机务轮轴轮对等的检测;铝合金搅拌摩擦焊接头及复合材料粘结结构彻底检测;电力行业叶根、叶片、螺栓等的检测;以及移动空间受限的工件的检测及其他常规超声检测的场合。仪器还具备2组TOFD检测通道,满足一次性扫查覆盖100mm厚度焊缝。仪器一次性通过中国特检院的质检达到B级性能要求。

I 功能特点

-

检测

16:64通道相控阵检测功能、双通道TOFD检测功能、双通道常规检测功能,满足客户的各种检测需求。 -

相控阵模块

对接焊缝检测模块、曲轴检测模块、管道腐蚀检测模块、钢轨焊缝检测模块、轮辋车轴检测检测模块、螺栓检测模块、TKY检测模块等。

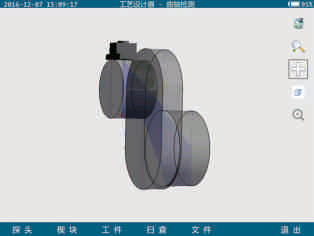

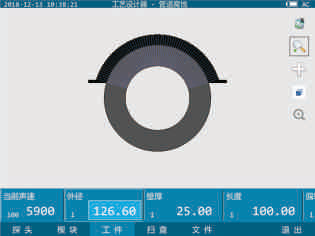

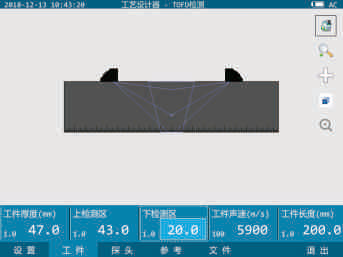

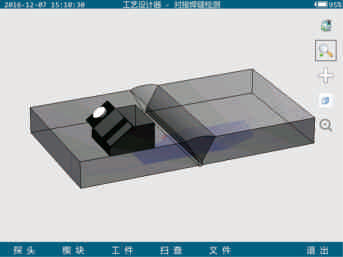

曲轴3D建模 管道腐蚀建模

TOFD建模 焊缝3D建模

-

TOFD模块

具有扩散角测量、延时校准、前沿测量、PCS校准、直通波和底波测量、编码器校准、深度校准等校准功能;具有对比度、放大、SAFT、拉直和差分等图像处理功能。 -

常规模块

具有声速校准、延时校准、K值/角度校准、AVG校准、DAC校准;具有波形对比、波形包络、峰值记忆、连续存储、自动增益等功能。 -

3D工艺仿真模型

所有模块均具有3D工艺仿真模型,可为用户定制专属检测工艺,一站式提供全套解决方案。 -

相控阵校准

支持ASME标准规定的ACG和TCG曲线补偿功能,解决扇形扫查时能量分布不均匀及测量误差等问题。声速、延时、ACG、TCG及编码器的校准流程化操作设计,简单易用。 -

图像处理

具有动态深度聚焦和平滑处理功能,不同深度的缺陷均能达到很好的检测分辨力及优质图像显示;具有图像缩放及平移实现图像显示自定义布局;具有闸门扩展功能实现缺陷图像的细微观察。 -

结构设计

无需风扇散热,采用全密封防水防尘设计及自然散热模式,适合各种恶劣检测环境。提供丰富接口功能,双USB接口实现数据转存和仪器升级,HDMI视频接口实现检测屏幕无限扩大。 -

延时精度

2.5ns 的延时精度,提高相位延时的精度,能够显著地抑制旁瓣,提高声束的纵向和横向分辨率,改善成像清晰度。 -

数据采集

常规A扫连存,相控阵线扫、扇扫、C扫、TOFD扫实时快速成像,连续数据记录采用编码器或时基,100%原始数据采集。 -

聚焦法则

根据声束角度、焦距、扫查模式、探头及楔块参数自动计算快速生成,扇形扫查角度步进自动优化。 -

滤波器

0.5-9.6MHz、2.5-12.9MHz、3.8-19MHz三档可选,脉冲宽度根据探头频率自动优化,凸显优良的噪声处理技术。 -

显示屏

8.4寸工业级、全WVGA分辨率(800×600)TFT显示屏,提供触屏操作,室外或强光线下提供极佳的显示效果。 -

供电电源

电源供电交直流两用,单独使用电池可确保仪器工作6小时以上。

自然散热模式 触屏操作

APP方式菜单

探头及楔块(选配)

II 主要技术参数

| 通道参数 | |||

| 模式 | PA模式 | UT模式 | TOFD模式 |

| 通道数 | 16:64通道 | 2通道 | 2通道 |

| 物理参数 | |

| 显示 | 8.4寸 800×600 TFT彩色液晶屏 |

| 探头接口 | I-PEX160 pin 相控阵探头接口 C5 常规探头接口,支持一发一收及自发自收 |

| 1/0接口 | WIFI无线网口 |

| LAN千兆网口 | |

| USB2.0接口2个 | |

| I/0调试接口 | |

| HDMI高清视频接口 | |

| 二维编码器接口 | |

| 存储器 | 内部:1GB(内存) + 4GB(FLASH),32G(SD卡) 外部:U盘 |

| 重量 | 3.5kg (含1块电池) |

| 体积 | 长×高×宽:284mm × 202mm × 95mm |

| 电源 | AC: 100~240V,50~60Hz;DC: 12V |

| 充电 | 仪器内置充电或外置充电器充电 |

| 工作时间 | 6小时 |

| 功率 | 26W |

| 语言 | 中文 |

| 温度特性 | 工作温度: -20℃~50℃ 存储温度: -20℃~60℃ |

| 防护等级 | IP54 |

| 工作模式 | PA模式 | UT模式 | TOFD模式 |

| PRF | 50Hz~10kHz | 50Hz~5kHz | 50Hz~5kHz |

| 电压 |

双极性 ±45V~±100V 步进 5V |

负方波 -75V~-250V 步进 25V |

负方波 -75V~-250V 步进 25V |

| 脉冲宽度 | 20~800ns 步进5ns | 20~800ns 步进5ns | 20~800ns 步进5ns |

| 阻尼 | 500 | 800、4000 | 800、4000 |

| 采样率 | 125MHz | 200MHz | 200MHz |

| 延时精度 | 2.5ns | 不适用 | 不适用 |

| 接收延时 | 0~40us | 不适用 | 不适用 |

| 带宽 | 0.5MHz~19MHz | 0.5MHz~20MHz | 0.5MHz~20MHz |

| 增益 | 0.0~80dB | 0.0~110.0dB | 0.0~110.0dB |

| 滤波器 | 0.5-9.6MHz、2.5-12.9MHz、 3.8-19MHz |

宽带,窄带 | 宽带,窄带 |

| 检波 | 全波 | 全波、正半波、负半波、射频 | 射频 |

| 扫描类型 | 线扫、扇扫、C扫 | A扫、连存 | A扫、TOFD扫 |

| 触发 | 编码器、时基 | 时基 | 编码器 |

| 扫描线 | 最大128线 | 不适用 | 不适用 |

| 角度范围 | -89° ~ +89° | 不适用 | 不适用 |

| 自动校准 |

声速、延时、TCG、ACG、 编码器 |

声速、延时、K值\角度、DAC、AVG | 延时、前沿、PCS、直通波、底波、编码器 |

| 检测范围 |

0.0~1000mm 最小范围11mm |

0.0~2000mm 最小范围1mm |

0.0~2000mm 最小范围1mm |

| 显示延迟 | 1000mm | 2000mm | 2000mm |

| 显示移位 | 不适用 | 2000mm | 2000mm |

| 单位 | mm | mm | mm、us |

| 测量闸门 | A、B | A、B | A、B |

| 闸门起点 | 全范围 | 全范围 | 全范围 |

| 闸门宽度 | 闸门起点到全范围 | 闸门起点到全范围 | 闸门起点到全范围 |

| 闸门高度 | 0-100% | 0-100% | 0-100% |

| 报警 | 声、光 | 声、光 | 声、光 |

| 测量模式 | 峰值、前沿 | 峰值、前沿 | 峰值、前沿 |

| 显示读数 | 幅度、声程、水平、深度 | 幅度、声程、水平、深度 | 幅度、声程 |

| 测量分辨率 | 0.5mm | 0.1mm | 0.1mm |

III 主要应用领域

钢轨焊缝检测

钢轨焊缝的检测采用常规方法需要采用多种探头满足焊缝的全覆盖检测,利用相控阵的偏转扫查可使钢轨焊缝的检测效率与可靠性明显提高,相控阵的图像化显示为铁路钢轨焊缝的管理提供了可靠的依据。

叶根或探头移动空间受限的工件检测

探头移动的空间受限,常规检测时需要使用不同角度的探头,利用相控阵检测进行扇形扫查可实现全覆盖检测,检测效率与可靠性大大提高。电力行业标准《DL/T714-2011汽轮机叶片超声波检验技术导则》提到可以用相控阵检测枞树型叶根。

铝合金搅拌摩擦焊缝检测

在焊缝两侧各用一个相控阵探头检测纵向缺陷,如有规定,另用一个相控阵探头检测横向缺陷;使用65°和35°横波检测纵向缺陷;使用45度横波和-30~30°扇扫检测横向缺陷。满足航天行业标准《QJ20045-2011铝合金搅拌摩擦焊超声相控阵检测方法》的检测要求。

铁路车轴及轮对检测

车轴的检测需要采用多种角度的探头前后移动才可满足全覆盖检测,而采用相控阵扇扫则可满足车轴卸荷槽及压装部位的全覆盖检测,由于车轴的规格比较单一,模块化的车轴轮廓显示为车轴缺陷的判断提供了便捷,避免由于干扰波或工作人员经验不足而造成的误判或漏检。对轮对进行检测时采用专用的配套直探头楔块和斜探头楔块,采用相控阵扇扫及线扫的大范围检测,操作简单,探伤效率高,而且对同一缺陷进行多声束多角度扫查,缺陷检测率高。

IV 现场检测

火车轮轴相控阵检测

火车轮轴相控阵检测

薄壁焊缝相控阵检测

薄壁焊缝相控阵检测

天然气管道焊缝相控阵检测

天然气管道焊缝相控阵检测